聯(lián)系我們

鋁型材擠壓模具制作工藝生產(chǎn)流程主要包括以下步驟:

原材料準(zhǔn)備:鋁型材擠壓模具的主要原材料是鋁棒,需要通過鋁錠熔鑄成鋁棒。這些鋁棒需要保證質(zhì)量,無雜質(zhì)、無裂紋等缺點(diǎn)。

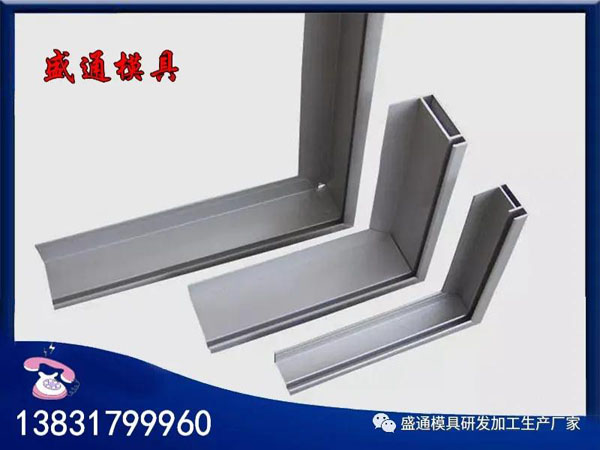

模具設(shè)計(jì):根據(jù)所需擠壓鋁型材的形狀和尺寸,設(shè)計(jì)并制造模具。模具設(shè)計(jì)需要考慮到鋁型材的斷面形狀、尺寸精度、表面質(zhì)量等因素,同時還需要考慮到擠壓機(jī)的位、擠壓速度等工藝參數(shù)。

模具制造:模具制造是鋁型材擠壓模具制作的核心環(huán)節(jié)。制造過程中需要保證模具的精度和耐用性,同時還需要對模具進(jìn)行熱處理和表面處理,以提高其使用壽命和表面質(zhì)量。

模具裝配與調(diào)試:將制造好的模具裝配到擠壓機(jī)上,并進(jìn)行調(diào)試。調(diào)試過程中需要檢查模具與擠壓機(jī)的配合情況,以及擠壓出的鋁型材的質(zhì)量和尺寸精度。

擠壓生產(chǎn):將加熱好的鋁棒放入擠壓機(jī)中,通過擠壓機(jī)施加高壓,使鋁棒從模具中流出,形成所需的鋁型材。擠壓過程中需要控制好擠壓速度、溫度和壓力等工藝參數(shù),以保證鋁型材的質(zhì)量和尺寸精度。

質(zhì)量檢測與包裝:對擠壓出的鋁型材進(jìn)行質(zhì)量檢驗(yàn),包括尺寸、表面質(zhì)量、力學(xué)性能等方面的檢測。合格的鋁型材需要進(jìn)行包裝,以防止在運(yùn)輸和存儲過程中受到損傷。

以上是鋁型材擠壓模具制作工藝生產(chǎn)流程的主要步驟,其中每一步都需要嚴(yán)格控制,以保證終鋁型材的質(zhì)量和性能。

盛通鋁業(yè)網(wǎng)絡(luò)地圖 【技術(shù)支持】